更多净化工程资讯

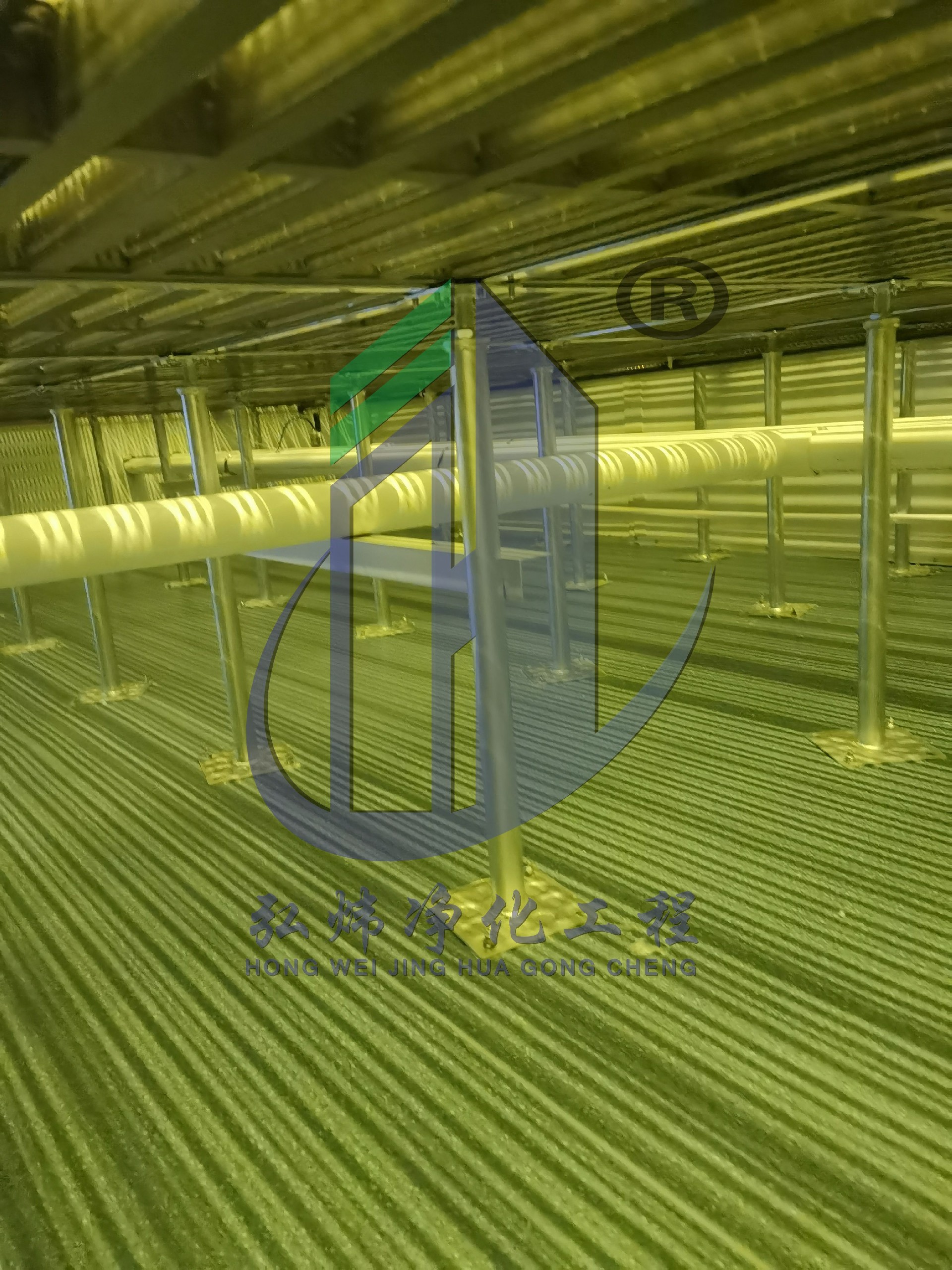

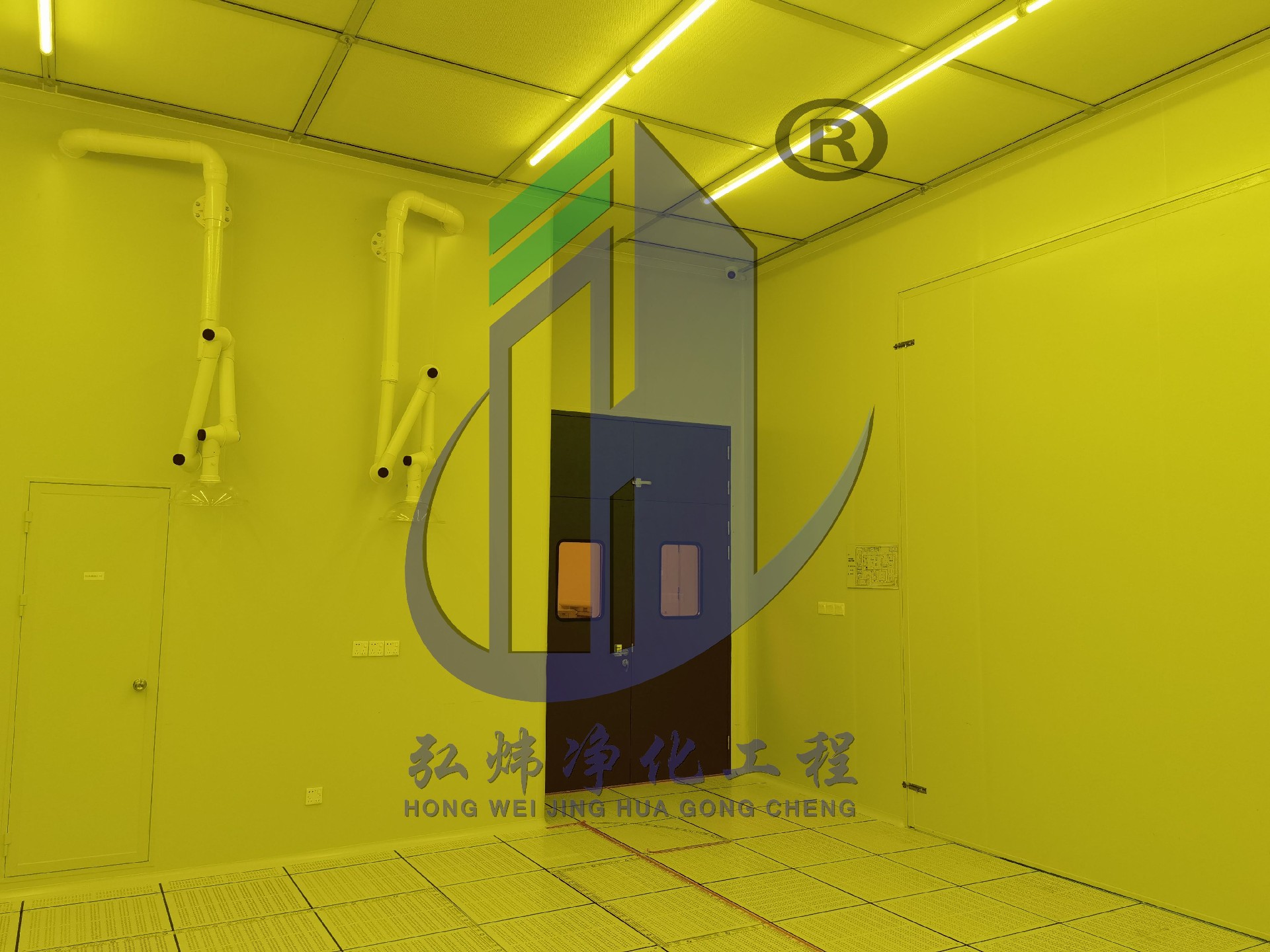

制药洁净车间制造的质量控制措施至关重要,直接关系到药品生产的质量和安全性。以下是详细的质量控制措施: **一、设计阶段的质量控制** 1. 合规性设计 - 严格遵循药品生产质量管理规范(GMP)以及相关的行业标准和法规进行设计。确保车间的布局、气流组织、压差控制、温湿度控制等方面符合要求,为药品生产提供一个稳定、可靠的环境。 - 例如,根据不同药品的生产工艺和洁净度要求,合理划分车间的功能区域,如生产区、仓储区、辅助区等,避免交叉污染。 2. 专业设计团队 - 聘请具有丰富经验的专业设计团队,包括建筑师、工程师、净化专家等。他们应熟悉制药行业的特点和要求,能够根据具体项目的需求进行个性化设计。 - 设计团队应与制药企业密切合作,充分了解企业的生产工艺和质量目标,确保设计方案能够满足企业的实际需求。 3. 设计审核与验证 - 在设计完成后,进行严格的设计审核和验证。审核内容包括设计方案的合理性、合规性、可行性等方面。可以邀请第三方专业机构进行审核,确保设计质量。 - 进行模拟验证,如使用计算机模拟软件对气流组织、压差分布等进行模拟分析,提前发现潜在的问题并进行优化。 **二、施工阶段的质量控制** 1. 施工材料的质量控制 - 选择符合要求的施工材料,如彩钢板、净化灯具、过滤器等。材料应具有良好的密封性、耐腐蚀性、易清洁性等特点,确保车间的洁净度和使用寿命。 - 对施工材料进行严格的检验和验收,包括材料的规格、性能、质量证明文件等方面。不合格的材料不得进入施工现场。 2. 施工过程的质量控制 - 建立完善的施工质量管理体系,明确施工过程中的质量控制点和检验标准。对关键工序,如结构施工、管道安装、设备安装等进行重点监控。 - 加强施工现场的管理,确保施工人员按照设计要求和施工规范进行操作。对施工过程中的违规行为及时进行纠正和处理。 - 进行施工过程中的质量检验,如隐蔽工程验收、分项工程验收等。确保每个施工环节的质量符合要求。 3. 施工环境的质量控制 - 保持施工现场的清洁和卫生,定期进行清扫和消毒。避免施工过程中产生的灰尘、杂物等对车间的洁净度造成影响。 - 控制施工现场的温度、湿度、通风等环境参数,确保施工条件符合要求。对于一些对环境要求较高的施工工序,如净化设备的安装调试,应在特定的环境条件下进行。 **三、设备安装阶段的质量控制** 1. 设备选型与采购 - 根据制药工艺的要求和车间的洁净度等级,选择合适的设备。设备应具有良好的性能、可靠性和稳定性,能够满足药品生产的需要。 - 进行设备的采购时,选择具有良好信誉和质量保证的供应商。对设备的质量证明文件、技术参数等进行严格审核,确保设备的质量符合要求。 2. 设备安装与调试 - 按照设备的安装说明书和施工规范进行设备的安装。确保设备的安装位置正确、牢固可靠,连接管道和电气线路正确无误。 - 对设备进行调试和试运行,检查设备的各项性能指标是否符合要求。如空调系统的送风量、压差、温湿度控制精度等,工艺设备的生产能力、精度、稳定性等。 - 进行设备的验证和确认,确保设备能够满足药品生产的要求。验证内容包括设备的性能确认、清洁验证、工艺验证等方面。 **四、验收阶段的质量控制** 1. 自检验收 - 在项目完成后,施工单位应进行自检验收。对车间的各个系统进行全面检查,包括建筑结构、空调系统、工艺设备、电气系统等方面。确保每个系统的质量符合要求,能够正常运行。 - 自检验收应形成详细的验收报告,记录验收过程中的发现的问题和整改情况。 2. 第三方验收 - 邀请第三方专业机构进行验收。第三方验收机构应具有相应的资质和经验,能够客观、公正地对车间的质量进行评估。 - 第三方验收包括对车间的洁净度、温湿度、压差、设备性能等方面进行检测和验证。验收结果应形成正式的验收报告,作为车间投入使用的依据。 3. 整改与完善 - 对于自检验收和第三方验收中发现的问题,应及时进行整改和完善。整改措施应明确责任人、整改时间和验收标准,确保问题得到有效解决。 - 在整改完成后,应再次进行验收,确保车间的质量符合要求。 总之,制药洁净车间制造的质量控制需要从设计、施工、设备安装到验收的各个阶段进行全面、严格的管理和监控。只有确保每个环节的质量符合要求,才能为药品生产提供一个可靠的洁净环境,保证药品的质量和安全性。